Suche

Standorte Unternehmen

Mit einem Klick bestens im Bilde. Informieren Sie sich über unsere Unternehmensstandorte und die jeweiligen Angebote sowie Kontaktmöglichkeiten.

Standorte REMONDIS-Gruppe

Entdecken Sie die Welt von REMONDIS mit rund 1.500 Niederlassungen und Beteiligungen in über 30 Staaten Europas, Afrikas, Asiens und Australiens.

Gefahrstoffentsorgung mit ASP und ASF-Behältern: Ein Rückblick auf die Entstehung sicherer Sammelsysteme

18.06.2025

Ob in Werkstätten, Laboren oder in der Industrie – überall dort, wo mit gefährlichen Stoffen gearbeitet wird, fällt auch gefährlicher Abfall an. Um diese sicher und gesetzeskonform zu sammeln, zu lagern, zu transportieren und zu entsorgen, sind Sicherheitsbehälter wie ASP- und ASF-Behälter heute unverzichtbar. Einer, der maßgeblich an der Entwicklung und Etablierung solcher Sammelsysteme beteiligt war, ist Klaus Scherler. Seine jahrzehntelange Erfahrung in der Entsorgungsbranche sammelte er unter anderem als langjähriger Geschäftsführer von REMONDIS Industrie Service und als Verbandsmitglied in der Umweltwirtschaft. Seit den 1970er-Jahren setzt sich Klaus Scherler für umweltfreundliche und praxisnahe Lösungen in der Sonderabfallentsorgung ein.

Im Interview blickt er auf die Anfänge der Sicherheitsbehälter zurück und erklärt, warum sich an ihrem Einsatz bis heute nichts geändert hat, denn: Gefährliche Abfälle brauchen sichere Systeme.

Wie ist die Idee zu speziellen Abfallsammel-Behältern entstanden und woher stammt die Bezeichnung?

Die Entwicklung dieser Sammel- und Transportsysteme hat eine relativ lange Geschichte. Die Motivation, überhaupt ein solches System zu entwickeln, entstand in den 1970er-Jahren. In dieser Zeit kam es in der Bundesrepublik zu diversen Umweltskandalen. Viele davon hatten mit schon ausrangierten 200-Liter-Stahlblechfässern oder Verpackungen zu tun, in denen trotz Schäden und Lecks gefährliche Abfälle transportiert wurden – mit teils erheblichen Umweltschäden und Verschmutzungen als Folge.

Der Begriff „Sonderabfall“ stammt aus dem Abfallbeseitigungsgesetz des Bundes von 1972. Es legte erstmals bundeseinheitlich fest, dass gefährliche Abfälle einer „gesonderten“ Behandlung als Siedlungsabfälle bedürfen. Also wurde eine Lösung für den Abfallerzeuger gesucht – insbesondere für die Entsorgung von flüssigen und pastösen Abfällen. Es folgte eine Sondierung im bestehenden Verpackungsmarkt und die Verantwortlichen kamen auf sogenannte kubische Tankcontainer zurück, die damals bereits in der chemischen Industrie und in der Lackindustrie für Reinstoffe eingesetzt wurden. Doch diese waren nur für pumpfähige Stoffe geeignet, nicht für feste oder hochviskose Abfälle.

Für das neue Behältersystem musste eine einheitliche Bezeichnung gefunden werden. Da sie anfangs vor allem für Altöle und Schlämme vorgesehen waren, entstand daraus der „Abfall- und Schlammbehälter“, kurz „AS“. Im Laufe der Geschichte wurde dieser Begriff mehrfach umgedeutet, etwa als „Abfallsonderbehälter“ oder „Abfall-Sammelbehälter“.

Welche umwelttechnischen Fortschritte brachte die Etablierung der Sicherheitsbehälter?

Mit dem Abfallbeseitigungsgesetzt von 1972 wurde erstmals festgelegt, dass Produktionsabfälle und chemische Abfälle, die Haus- und Gewerbeabfälle nicht ähnlich sind, gesondert erfasst und entsorgt werden müssen. Seitdem es dieses Gesetz, dem Vorläufer des heutigen Kreislaufwirtschaftsgesetzes, gibt, war klar: Auch für Transport, Lagerung und grenzüberschreitender Verbringung gefährlicher Stoffe braucht es klare Vorschriften und standardisierte Behältersysteme.

Das war der Startschuss für die Entwicklung technischer Lösungen, mit denen man die Handhabung gefährlicher Stoffe sicher möglich ist. Die Entsorgungswirtschaft wurde zu einer eigenen Branche mit neuen Technologien, Behältertypen, Verwertungsverfahren und Recyclingideen. Dabei bedeutete die Etablierung technischer Standards wie der Sicherheitsbehälter nicht nur eine logistische Errungenschaft, sondern auch einen Fortschritt für die Gefahrenabwehr und den Umwelt- und Bevölkerungsschutz. Gefährliche Stoffe konnten nun sicher gesammelt, transportiert und gelagert werden – zuverlässig und kontrollierbar.

Doch mit der Einführung allein war es nicht getan: Die Anforderungen aus der Praxis waren vielfältig und stiegen immer weiter. Was ursprünglich als reine Transportlösung gedacht war, wurde in den 1980er-Jahren konsequent weiterentwickelt. Die AS-Behälter wurden so angepasst, dass die Industrie und das Gewerbe diese nicht nur für den Transport, sondern auch als Lagerbehälter nutzen konnte – sogar in kleineren Varianten für geringere Abfallmengen.

Mit der Weiterentwicklung der Entsorgungsstandards stiegen auch die Anforderungen an die Behältersysteme. Wie wurde der AS-Behälter zur praxisgerechten Lösung weiterentwickelt?

Als der Bedarf auch für feste und pastöse Sonderabfälle stieg, wurde das AS-Behälter-System entsprechend weiterentwickelt – beispielsweise auch für den Einsatzzweck dieser Stoffe. Später auch für Säuren und Laugen und jüngst für Lithium-Ionen-Akkus als RETRON-Behälter. Die schwierigste Herausforderung war und ist das strenge Zulassungsverfahren. Denn mit Sand und Wasser gefüllte AS-Behälter mussten einem Fall aus 1,50 Metern Höhe standhalten – inklusive dicht schließendem Deckeln. Für zusätzliche Sicherheit und zur Vermeidung von Verschmutzungen der Behälterinnenwandungen wurde später ein Polyethylen-Inliner entwickelt. Dieser schützte die Behälterwandung nicht nur vor Verschmutzungen, sondern beugt chemische Reaktionen und Kontaminationen bei möglichen Verschleppungen vor. Da der Inliner bei jedem Umlauf ausgetauscht wird, vereinfacht er auch die Reinigung und Wiederverwendung der Behälter erheblich. Durch diese technische Anpassung wurde der AS-Behälter nicht nur sicherer, sondern auch vielseitiger einsetzbar.

So entstanden im Zuge der Weiterentwicklung in den späten 1970er-Jahren zwei spezifische Varianten des AS-Behälters: der ASF und der ASP.

Worin liegt genau der Unterschied zwischen ASF- und ASP-Behältern?

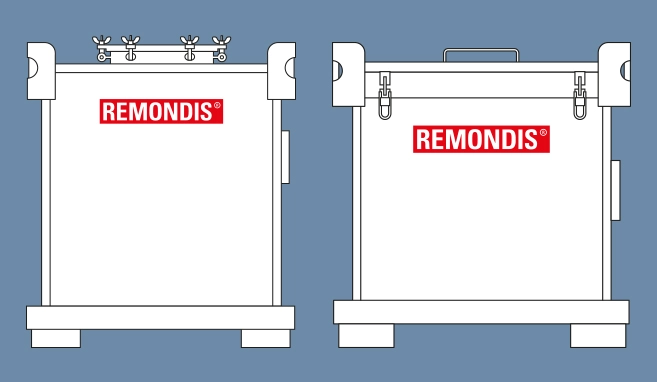

Der ASF-Behälter wurde für flüssige und pumpfähige Abfälle konzipiert und besitzt ein Fassungsvermögen bis zu 1.000 Litern. Typisch ist der sogenannte Domdeckel, der das einfache Befüllen und Entleeren ermöglicht und dicht verschraubt werden kann. Der ASP-Behälter hingegen ist für feste und pastöse Stoffe ausgelegt, fasst bis zu 800 Liter und besitzt einen Deckel, der über den gesamten Behälterquerschnitt geöffnet werden kann. Beide bestehen aus feuerverzinktem Stahl blech oder für spezielle Anwendungsfälle aus Edelstahl, sind stapelbar und für den sicheren Transport ausgelegt.

Ein entscheidendes Kriterium bei der Entwicklung beider Varianten war die Kompatibilität mit bestehenden und üblichen Logistiksystemen. Die Behältermaße wurden so gewählt, dass sie exakt dem Euro-Paletten-Maß entsprechen – und damit reibungslos in bestehende Lager-, Transport- und Umschlagsysteme integriert werden konnten. Dieses durchdachte Maßkonzept hat sich bis heute bewährt. Dabei war die technische Standardisierung nur der erste Schritt – wesentlich war der Beitrag von ASF- und ASP-Behältern zur sicheren und umweltgerechten Entsorgung gefährlicher Abfälle.

Mit der technischen Weiterentwicklung gingen auch immer strengere gesetzliche Vorgaben einher. Welche rechtlichen Anforderungen müssen AS-Behälter erfüllen?

Ein AS-Behälter muss grundsätzlich alle Anforderungen erfüllen, die das Abfall- und Gefahrgutrecht vorschreibt – insbesondere dem des ADR-Rechts. Heute gibt es für jede Stoffgruppe und jeden Behältertypen spezifische Bauart-Zulassungen, die eine entsprechende Beständigkeit regeln.

Wenn beispielsweise ein AS-Behälter als Lagerbehälter auf nicht speziell gedichteten Flächen eingesetzt wird, muss zusätzlich eine sogenannte Sicherheitsredundanz gewährleistet sein – in Form einer Auffangwanne. Denn nach Wasserhaushaltsgesetz darf bei einer möglichen Undichtigkeit kein Stoff unkontrolliert in den Boden gelangen. ASF-Behälter sind auch als doppelwandiger Aufbau erhältlich. Allerdings macht es den Behälter so schwer, dass er sich für den Transport nicht mehr eignen würde. Für den Transport werden daher einwandige Behälter akzeptiert. Aufgrund dessen musste für die längerfristige Lagerung ein entsprechender Auffangraum in Form einer transportablen Auffangwanne entwickelt werden, auf die die AS-Behälter mittels eines Gabelstaplers aufgestellt werden können. Im Übrigen gilt diese Anforderung nicht nur für AS-Behälter, sondern auch für IBCs – denn auch sie sind im Grundsatz „nur“ als Transportbehälter konzipiert.

Welchen Vorteil haben AS-Behälter gegenüber den weitverbreiteten IBC-/KTC-Behältern?

Mit der Weiterentwicklung der AS-Behälter rückte auch die Frage, wie sie sich im Vergleich zu anderen Behältersystemen bewähren, immer mehr in den Fokus. Insbesondere gegenüber den weit verbreiteten IBCs (Intermediate Bulk Containern) bzw. KTCs (Kubische Transport Containern). Der größte Vorteil der IBCs liegt im einfachen Handling für einen einmaligen Transportweg. Sie werden beim Kunden befüllt, abtransportiert und anschließend komplett entsorgt – inklusive der Kunststoffblase. Der Fokus liegt hier rein auf der sicheren Verpackung für den einmaligen Transport von Sonderabfällen.

Die AS-Behälter hingegen funktionieren als Mehrwegsystem. Das bedeutet: Sie werden leer zu Kunden gebracht, vor Ort befüllt, anschließend abtransportiert, entleert, ggfs. gereinigt und danach wieder zurück zu Kunden gebracht. In der Regel werden sie dabei vor Ort ausgetauscht, also ein klassisches Wechselsystem, bei dem der Kunde bzw. der Abfallerzeuger stets einen Behälter für seinen speziellen Abfall vor Ort hat. Das heißt, wir haben bezogen auf das „Produkt“ Abfall immer eine Leerfahrt. Früher spielte der Transportaufwand dabei eine eher untergeordnete Rolle – da lag der Anteil der Transportkosten am gesamten Entsorgungsvorgang bei Sonderabfällen zwischen 11 und 14 Prozent. Heute – unter anderem durch die Verteuerung von Diesel und Mautregelungen – liegt der Anteil mehr als doppelt so hoch.

Bei einem IBC darf wiederum für die Sonderabfallentsorgung aus umwelttechnischer Sicht nicht außer Betracht gelassen werden, dass die Kunststoffblase nach kurzfristigem Gebrauch vollständig entsorgt wird. Nur in seltenen Fällen kann ein IBC recycelt werden. Weltweit liegt die Recyclingquote gerade einmal bei 20 Prozent. AS-Behälter hingegen sind ein kluges und robustes Mehrwegsystem, das im Durchschnitt fünf bis zehn Jahre im Einsatz ist. Manche Modelle sind sogar seit 20 oder 25 Jahren im Gebrauch. Mit neuen Dichtungen oder Verschlüssen bestehen sie in der Regel weiterhin die sicherheitsrelevante TÜV-Prüfung.

Welche Rolle spielt REMONDIS in der Entwicklung und Etablierung der AS-Behälter?

Angesichts der langfristigen Wirtschaftlichkeit von AS-Behältern war schnell klar, dass dieses System konsequent weiterentwickelt werden muss. Es gab nach und nach mehrere verschiedene Hersteller – doch wir von REMONDIS Industrie Service haben den Einsatz von AS-Behältern maßgeblich vorangetrieben und professionalisiert. Dieses gilt nicht nur für das Behältersystem selbst, sondern auch für die speziellen Sammelfahrzeuge, die mit Mitnehmstapler ausgestattet sind. Die Hersteller griffen regelmäßig unsere Anforderungen auf – zum Beispiel die Forderung nach einem leichteren Behälter oder nach flexibleren Deckeltypen. So entstanden im Laufe der Jahre verschiedene Varianten mit unterschiedlichen Verschlussarten – angepasst an die jeweiligen Zulassungskriterien. Heute – mehr als 40 Jahre nach Einführung des Systems – ist der AS-Behälter so weit ausgereift, dass es kaum noch grundlegende Neuerungen braucht.

Was sich in der Entwicklung bewährt hat, muss sich auch im Alltag behaupten. Welche Kundengruppen setzen AS-Behälter bevorzugt ein – und warum?

Vor allem bei kleinen und mittelständischen Unternehmen überzeugen die AS-Behälter aus praktischer Sicht. In diesem Kundensegment hat sich das robuste Mehrwegsystem klar etabliert. Der IBC hingegen wird vorrangig in der Großchemie verwendet. Dort ist man es gewohnt, Rohstoffe bereits in IBCs geliefert zu bekommen und dann die eigenen Produkte auch im IBC wieder auszuliefern. AS-Behälter werden hingegen fast ausschließlich vermietet. Der große Vorteil für die Kunden: sie können sich darauf verlassen, dass jeder Behälter regelmäßig gewartet und geprüft wird.

Was passiert mit einem AS-Behälter, nachdem er beim Kunden abgeholt wurde? Und wie wird sichergestellt, dass ein AS-Behälter nach der Nutzung wieder sicher einsatzfähig ist?

Mit dem Mehrwegsystem entstand auch eine durchdachte Rücknahme- und Wiederaufbereitungslogistik. Nach der Anlieferung in einer Verwertungs- oder Beseitigungsanlage wird der AS-Behälter zunächst digital registriert und in die Annahmezone gebracht. Dort erstellt ein Mitarbeitender einen Behälterlaufschein – mit Angaben zu Inhalt, Behältertyp, Behälternummer und weiteren wichtigen Daten, auch in Form einer Strichkodierung. So bleibt der AS-Behälter immer eindeutig mit Ort und Zeit identifizierbar. Im Anschluss erfolgt eine Kontrolle des Inhalts: Mittels einer Probe wird überprüft, ob der deklarierte Inhalt mit der Identifikationsanalyse übereinstimmt. Stimmt beides überein, wird der Behälter zunächst eingelagert. In diesem Lager werden sogenannte „Menüs“ zusammengestellt – also Chargen von Abfällen, die aufgrund ihrer Eigenschaft gemeinsam einem geeigneten Behandlungsverfahren zugeführt werden können. Das kann zum Beispiel ein Verwertungs-, Trenn- oder, chemisch-physikalisches Verfahren sein oder eine Aufbereitung zur thermischen Verwertung durch Homogenisierung.

Sobald der Abfall und ggfs. der PE-Sack entnommen wurde, wird der leere Behälter einer Sichtungskontrolle unterzogen. Anschließend wird er je nach Behältertyp innen neu eingefasst und erhält eine Inspektion, ob z.B. Dichtungen und Verschlüsse in einwandfreiem Zustand sind. Verschmutzte Behälter werden zusätzlich einer Wäsche unterzogen und anschließend für den erneuten Einsatz vorbereitet.

Vielen lieben Dank für das Gespräch!

Bildnachweis: REMONDIS; REMONDIS; REMONDIS, fuenf6 Stretz